Funktionsgerechte Endbearbeitung von Zylinderbohrungen aus Gusseisen

Die Autoren

Dipl.-Ing. (FH) Gerhard Flores ist Leiter Technologie und Patente der Gehring GmbH & Co. KG in Ostfildern und Lehrbeauftragter an der Fachhochschule Esslingen im Fachbereich Maschinenbau.

Dr.-Ing. Tobias Abeln ist Leiter Forschung und Entwicklung der Gehring GmbH & Co. KG in Ostfildern.

Dipl.-Ing. (FH) Ulrich Klink ist Leiter des Technologie-Zentrums und Mitglied der Geschäftsleitung der Gehring GmbH & Co. KG in Ostfildern.

1 Einführung

Als Fertigbearbeitungsprozess einer Zylinderbohrung ist die Honbearbeitung Gegenstand motorenspezifischer Entwicklungsarbeiten. Die Umsetzung von spezifischen Laufbahntopographien ist die Aufgabenstellung für die Entwicklung des Endbearbeitungsverfahrens. Dabei haben sich neue Verfahrensvarianten wie Peakhonen, Plateauhonen oder Laserhonen etabliert, welche andere Varianten wie zum Beispiel Spiralgleithonen ersetzen.

2 Tribologische Funktion

Die Kolbenlaufbahn aus Gusseisen in seinen unterschiedlichen Varianten wie GGG, GGL oder GGV findet die häufigste Anwendung im Verbrennungsmotor. Gute Gleiteigenschaften, hohe Strukturfestigkeit, hohes Dämpfungsvermögen, gute Bearbeitbarkeit sowie günstige Herstellkosten sind die wesentlichen Merkmale. Die nachfolgenden Ausführungen zur Laufbahntribologie beziehen sich auf Gusseisenwerkstoffe, da AlSi-Werkstoffe, thermische Spritzschichten oder Nickeldispersionsschichten von Gusseisen abweichende tribologische Bedingungen aufweisen und andere Bearbeitungstechnologien erfordern.

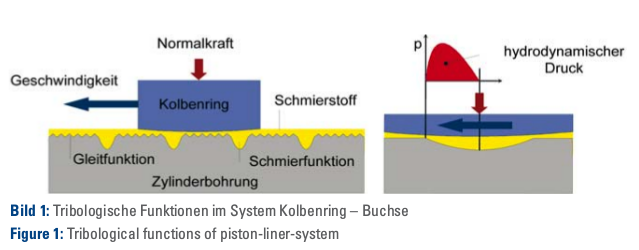

Das tribologische System ist durch die Komponenten Zylinderbohrung, Schmierstoff und Kolbenringpaket bestimmt. Die jeweiligen Reibungszustände sind abhängig von den Bedingungen wie Relativgeschwindigkeit, Schmierstoffparameter und Normalkraft. Diese werden durch Auslegung und Betriebszustand bestimmt. Für die Zylinderbohrung ist daher die Makround die Mikrogeometrie von großer Bedeutung. Die Mikrogeometrie ist definiert durch funktionsrelevante Oberflächenmaßzahlen und deren Tolerierung. Die Topographie ist somit durch die Profilform und durch die Größe der Profiländerungen innerhalb der Messstecke beschrieben.

Die tribologischen Bedingungen sind dann vorteilhaft, wenn hydrodynamische Vollschmierung vorliegt, Bild 1. Durch lokale Querschnittsverengungen entstehen unter dynamischen Bedingungen hydrodynamische Druckprofile, die eine stabile Schmierspaltausbildung ermöglichen. Dabei ist die überlagerte Profilform von Bedeutung. Profilbereiche niedriger Rauheit übernehmen Gleitfunktionen, andere mit tiefen Riefen dienen der lokalen Schmierölbevorratung [1]. Der Ölfilm ist bei hydrodynamischer Schmierung gerade mindestens so dick, dass Festkörperkontakt vermieden wird. Eine mögliche Gestaltung der Kolbenringe ist eine ballige Lauffläche. Durch diese kontraformen Kontaktflächen wird der Mischreibungszustand bei bereits niedrigeren Kolbengeschwindigkeiten vermieden. Der sinusförmige Verlauf der Kolbengeschwindigkeit generiert lokal unterschiedliche Reibungsverhältnisse. Besonders in den Totpunkten stellt sich Mischreibung ein. Hier bricht der hydrodynamische Schmierfilm zusammen. Es besteht teilweise Festkörperkontakt, der jedoch aufgrund der Adhäsion des Schmierstoffes an den Grenzflächen ein Fressen der Bauteile vermeidet.

Diese tribologischen Funktionen sind abhängig von der Gestaltung der Topographie und der damit verbundenen Schmierölbevorratung im Oberflächenprofil. Das Ölrückhaltevolumen ist bestimmt durch die Profiltiefe und dem Abstand der Profilerhebungen. Um jedoch an allen Stellen der Lauffläche ein ausreichendes Schmierstoffangebot zu sichern, bedarf es einer Riefenstruktur, welche die Schmierstoffverteilung in Längs- und Umfangsrichtung des Zylinders in gleichem Maß ermöglicht. Durch gleichzeitige oszillierende Hub- und Drehbewegung des Honwerkzeugs entstehen geradlinige, sich kreuzende Schnittspuren des Honsteins, Bild 2. Der Schmierstoff ist somit überall präsent und wird in ausreichender Menge in den Profiltälern bevorratet. Der Stand der Technik zeigt Honwinkel auf, die im Bereich zwischen 30° und 90° liegen. Die Honschnittspuren bilden ein f lächendeckendes Riefennetz, das durch die Kreuzungspunkte ein kommunizierendes Kanalsystem bildet. Der Honwinkel ist so zu bestimmen, dass die Riefen die vertikale und tangentiale Verteilungsrichtung im gleichen Maß bedienen.

Die in [2] untersuchten Einflüsse des Honwinkels zeigen, dass mit abnehmendem Honwinkel die Schmierfilmdicke zunimmt und die Reibung abnimmt. Es ist jedoch auch bekannt, dass ein zu flacher Honwinkel (< 30°) eine geringe Verteilung des Schmieröls in Längsrichtung bewirkt und der Motor zum Fressen neigt. Mit zunehmendem Honwinkel (> 90°) dominiert die Verteilung des Schmierstoffes in axialer Richtung. Dabei ist davon auszugehen, dass zu viel Öl in den Verbrennungsraum gefördert wird und somit in die Verbrennung eingeht. Besonders die tiefen Riefen eines Plateauprofils mit steilem Winkel reduziert darüber hinaus die Gasdichtheit des Motors. Die Riefen verlaufen axial dominant und verursachen Undichtheit gegenüber dem Kolbenring. Die Verfahrensvarianten wie Spiralgleithonen [3] oder Gleithonen können als Plateau-Honprozesse betrachtet werden. Sie führen insbesondere aufgrund der geringen Werte von Kernrautiefe R k und reduzierter Riefentiefe R vk zu niedrigen Ölverbräuchen [4]. Ein Honwinkel von zum Beispiel 160° ist im besten Fall ohne vorteilhaften Einfluss auf den Ölverbrauch, in der Regel jedoch nachteilig.

Neben der Mikrogeometrie ist die Makroform der gesamten Zylinderbohrung von großem Einfluss. Das Oberflächenprofil kann nur dann tribologisch optimal funktionieren, wenn ein vollständiger Formschluss zwischen Kolbenring und Bohrungswand besteht. Dieser ist weitgehend gegeben durch das Formfüllvermögen des Kolbenrings. Die darüber hinaus unter Betriebsbedingungen entstehenden Formabweichungen höherer Ordnung können vom Formfüllungsvermögen der Kolbenringe nicht ausgeglichen werden. Der verbleibende Formfehler wirkt schädlich auf die Funktion hinsichtlich Ölverbrauch und Blow-by.

3 Entwicklung der Laufbahntopographie

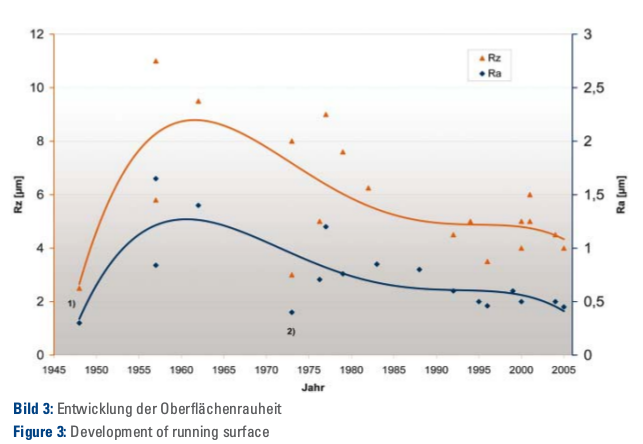

Die Entwicklung der Oberflächen im Zylinderrohr war anfänglich bestimmt durch die Forderung nach möglichst feiner Oberfläche mit hohem Materialanteil in geringer Schnitttiefe, die somit „die Einlaufzeit verkürzt und daher eine übermäßige Abnutzung verhindert“ [5]. Dieses tribologische Verständnis äußert sich in Bild 3 im Diagrammpunkt 1. Dann jedoch setzte sich die raue Oberfläche durch [6]; eine tribologisch sichere Lösung, jedoch mit der Folge von hohen Ölverbräuchen. Mit der zunehmenden Bedeutung von Abgasqualität und Ölverbrauch wurde das Ölrückhaltevolumen der Laufflächen reduziert. Eine deutliche Reduzierung der Rauheit wurde zuerst von japanischen Motorenherstellern umgesetzt (Diagrammpunkt 2). Alle Diagrammpunkte enthalten Oberflächenspezifikationen mit Honwinkeln von zirka 40 bis 60°. Eine Reduzierung des Ölverbrauchs ist daher nur durch eine Reduzierung der Oberflächenrauheit erfolgt, da der Honwinkel unverändert blieb.

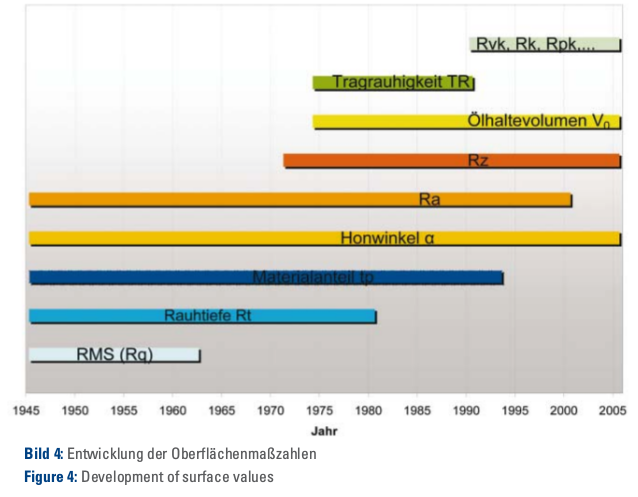

Die jeweilige Ablösung einzelner Oberflächenmaßzahlen ist durch das zunehmende Interesse für die funktionalen Bewertung des Laufflächenreliefs und seinen einzelnen topographischen Elementen zu erklären. Außerdem wurden in der Oberächenmesstechnik neue Maßzahlen entwickelt, die eine funktionsrelevantere Beurteilung der Topographien zulässt. Abgesehen vom Honwinkel wurden alle Oberflächenmaße weiterentwickelt oder neu definiert und jeweils durch solche mit mengerem Bezug zur Funktion ersetzt. Bild 4 zeigt die Entwicklung der Bewertung von Oberflächen durch unterschiedliche Rauheitsparameter. Der anfänglich verwendete RMS-Wert war in USA gebräuchlich, er entspricht dem quadratischen ittenrauwert R q und gibt wie der arithmetische Mittenrauwert R a kaum Information über die Form des Profils. Die Anwendung von R t war stets kritisch, da besonders bei Gusseisen durch Materialeinflüsse wie Lunker und Graphitnester das eigentliche Rauheitsprofil der Bearbeitung stark beeinflusst wurde. Durch die Verwendung von R z wurden diese Einflüsse reduziert. Die Tragrauigkeit bestand aus den Angaben von Plateaurauhigkeit A und Profiltraganteil B als Koordinaten der Abbottkurve und der gesamten Profiltiefe C [7]. Da zur Ermittlung eine manuelle Auswertung notwendig war, kann die Entwicklung der Trag rauhigkeit als Vorarbeit zu den heute gebräuchlichen R vk -, R k - und R pk -Werten angesehen werden.

4 Aktuelle Definition der Laufbahntopographie

Die geringen Abgas- und Ölverbrauchswerte moderner Verbrennungsmotoren mit sehr glatten Oberf lächen beruhen weitgehend auf dem geringen Ölrückhaltevolumen V 0 , einem unmittelbar funktionsnahen Oberflächenparameter. Das Ölrückhaltevolumen ist ein Maß für die Ölmenge, die im Rauheitsgebirge einer Zylinderlaufbahn nach dem Abstreifen durch den Kolbenring noch haften bleibt. Es wird aus den Maßzahlen R vk und M r2 berechnet [8]. Das optimierte Ölrückhaltevolumen muss so ausgelegt sein, dass weder ein Überangebot von Schmieröl zu hohem Ölverbrauch führt, noch eine Mangelschmierung ein Fressen des Kolbens verursacht. Die Folge ist ein tribologisches System mit niedriger Reibung, geringem Ölverbrauch und niedrigen Emissionen. Daher empfiehlt es sich, das Ölrückhaltevolumen V 0 fertigungstechnisch zweiseitig zu tolerieren, zum Beispiel 0,010 bis 0,040 mm 3 /cm 2 . Ein Ölrückhaltevolumen von V 0 = 0,1 mm 3 /cm 2 entspricht zum Beispiel einer mittleren Schmierfilmhöhe von 1 μm auf einer ideal glatten Fläche von 1 cm 2 .

Darüber hinaus ist ein theoretisches Ölhaltevolumen V öl [mm 3 /cm 2 ] bekannt [9]. Es korreliert gut mit dem realen Ölverbrauch im Neuzustand. Dieser Wert entsteht durch rechnerische Simulation des Kolbenringkontakts zur Lauffläche. Für die Funktion ist es zusätzlich von Bedeutung, ob das Ölhaltevolumen Völ durch wenige breite oder durch viele schmale Profilriefen gebildet wird. Daher wird das ermittelte Ölhaltevolumen auf die Anzahl der tiefen Profilriefen innerhalb der Messstrecke bezogen als V ÖlC [mm 3 /mm 2 ]. Ein pla teauförmiges Oberflächenprofil ergibt zum Beispiel bei einem V Öl von 0,071 mm 3 / cm 2 ein V ÖlC von 0,8 mm 3 /mm 2 . Auch wenn bisher wenig angewendet, bietet die zweiseitige Tolerierung von V 0 und V Öl und die Messung von V ÖlC ein interessantes Potenzial für eine funktionsrelevante Profilbewertung.

Üblich dagegen ist die Verwendung der Maßzahlen wie reduzierte Spitzenhöhe R pk , Kernrautiefe R k und reduzierter Riefentiefe R vk . Sie ermöglichen eine differenzierte Beurteilung des Rauheitsprofils in unterschiedlichen Schnitttiefen des Rauheitsprofils. Besondere Bedeutung hat die reduzierte Spitzenhöhe R pk . Hiermit werden die Profilanteile qualifiziert, welche sich zum Kolbenring im Kontakt befinden.Ein möglichst niedriger R pk -Wert wirkt im Mischreibungszustand vorteilhaft. Er soll nicht erst durch Einlaufverschleiß des Motors erreicht werden, sondern bereits bei der Honbearbeitung des Zylinders. Aufgrund dieser tribologischen Funktion ist der R pk einseitig nach oben zu begrenzen, zum Beispiel R pk ≤ 0,30 μm. Der R vk -Wert ist entscheidend für das Ölrückhaltevolumen. Es wird überwiegend gebildet durch die tiefe Riefenstruktur als Element des gesamten Rauheitsprofils. R vk ist wie V 0 ebenfalls zweiseitig zu tolerieren.

Im Honprozess unterliegen alle Rauheitsmesswerte Streuungen, die durch anhaftende Mikropartikel, oberflächige Materialverformungen, Lunker oder Graphitnester die geometrisch ideale Riefenausbildung überlagern. Diese Abweichungen sind in der Entstehung im Honprozess nur bedingt beeinflussbar und können daher nicht vermieden werden. Aus diesem Grund können statistische Toleranzeinschränkungen für Oberflächenmessungen nicht angewendet werden. Es wird mit einer vollständigen Toleranzausnutzung gearbeitet.

Neben den Rauheitsparametern sind die Abweichungen vom geometrischen Idealprofil der Oberfläche und der Zustand der Randzone zu bewerten. Dies sind oberflächige Verschuppungen und Materialverquetschungen, welche auch als „Blechmantel“ bezeichnet werden. Ebenso wird im Schliffbild die Verformungstiefe der Randzone beurteilt. Sie entziehen sich der objektiven Beurteilung, da kein praktikabler Messwert herangezogen werden kann. Fax-Filmaufnahmen, optische Abbildungsverfahren oder die direkte Betrachtung der Oberfläche durch Winkelmikroskope ermöglichen eine subjektive Beurteilung des Topographiezustands. Es ist jedoch anzumerken, dass mit feineren Oberflächen auch die Verschuppungen, Verquetschun gen der Graphitlamellen und die Verformungstiefe der Randzone geringer geworden sind.

5 Prozessauslegung

Die funktionsfähige Lauffläche, welche die tribologischen Anforderungen erfüllt, ist das Ergebnis der Honbearbeitung am Ende der Wertschöpfungskette. Die unterschiedlichen Definitionen von Laufbahntopographien erfordern ein anpassungsfähiges Honverfahren mit höchster Prozesssicherheit. Die Honbearbeitung erfolgt auf verketteten Einzelmaschinen oder auf Transferhonanlagen. Ausgehend von der feingebohrten Oberfläche sind für die Korrektur von Maßgenauigkeit, Formgestalt und Rauheit meist drei Honoperationen notwendig. Überwiegend werden Diamanthonleisten mit hohen Standmengen und kurzen Bearbeitungszeiten eingesetzt. Je nach Vorbearbeitungsqualität und geforderter Topographie ist der Honprozess mit unterschiedlichen Komponenten und Betriebsmitteln ausgelegt.

5.1 Peak-Honen

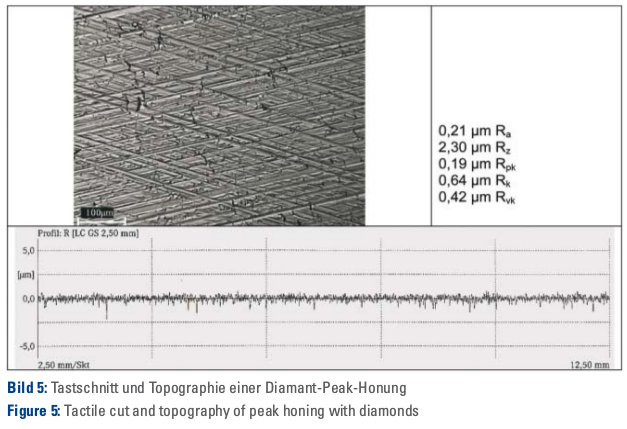

Die Peak-Honung erzeugt ein gleichmä ßiges, glattes Oberflächenprofil, Bild 5. Es sind keine besonderen Profilformen wie Plateaus oder geschlossene Mikrodruckkammern definiert. Wesentliches Merkmal der Peak-Honung ist der vollständige Abtrag des zuvor bearbeiteten Oberflächenprofils. Das fertige Funktionsprofil ist ausschließlich das in der letzten Bearbeitungsstufe entstandene Rauheitsprofil. Die Komponenten der Honmaschine wie Zustelleinrichtung und Werkzeuge können einfach ausgelegt werden, der Aufwand zur Prozessüberwachung ist gering. Die Peak-Honung ist daher besonders kostengünstig herzustellen. Die Anforderungen der meisten Ottomotoren der Großserie werden mit Peakhonen zuverlässig erfüllt.

5.2 Plateau-Honen

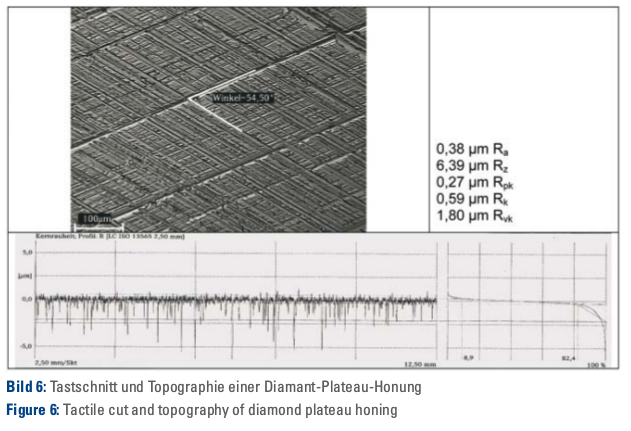

Die Plateauhonung erzeugt eine gezielt gestaltete Profilform. Es besteht aus gleichmäßigen glatten Profilabschnitten, die als Plateaus mit geringer Kontaktrauheit gute Gleiteigenschaften generieren. Aperiodisch sind die tiefen Riefen angeordnet, die überwiegend der Schmierölbevorratung dienen. Das fertige Funktionsprofil besteht daher aus einem überlagerten Oberflächenprofil, Bild 6. In der letzten Hon operation werden nur die Profilspitzen abgetragen, so dass die tiefen Riefen der Zwischen-Honoperation als Profilelement teilweise erhalten bleiben.

Zwischenhonen und Fertighonen werden mit einem Werkzeug auf einer Spindel durchgeführt. Gegen Ende der Zwischenhonoperation werden die PlateauHonleis ten zum Einsatz gebracht. Der Übergang zum Plateauhonen erfolgt bei noch zugestellten Zwischenhonleisten. Dadurch bleibt die Führung des Werkzeugs ununterbrochen bestehen. Durch die Beibehaltung von Hub- und Drehgeschwindigkeit erhalten beide Profilelemente die identische Riefenrichtung und somit den gleichen Honwinkel. Diese kombinierte Endbearbeitung auf einer Spindel erfordert Doppelzustellsysteme und ebensolche Werkzeuge. Die Fertigungstechnologie Plateauhonen, gelegentlich auch als Gleithonen bezeichnet, hat sich bewährt und wird weltweit überwiegend bei Dieselmotoren angewendet. Der niedrige Anfangsölverbrauch durch fertigungstechnisch vorweggenommenen Verschleiß ist auch bei hoch beanspruchten Nutzfahrzeugmotoren ein besonderer Vorteil.

5.3 Laser-Honen

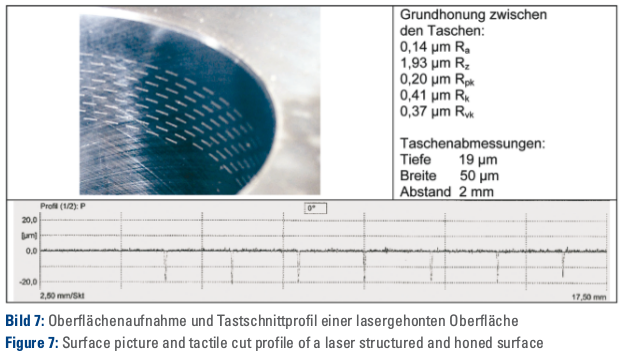

Die laserstrukturierte und gehonte Oberfläche ist eine weitere Optimierung der bisherigen Laufflächen. Bilden dort die kommunizierenden Profiltäler der Oberfläche die Ölreservoirs, so arbeitet die laserstrukturierte Tasche zusätzlich als Mikrodruckkammer, um durch hydrodynamischen Druck den Festkörperkontakt im Bereich der Totpunkte weitgehend zu vermeiden, Bild 7.

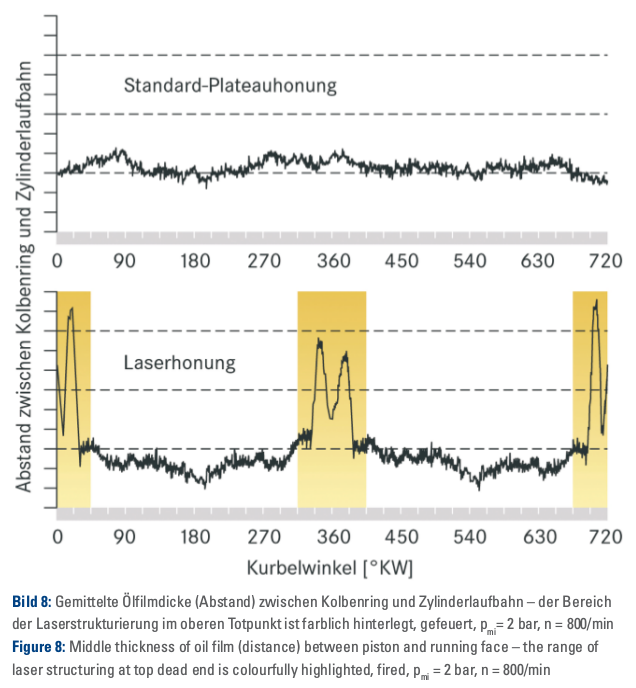

Der Prozess besteht aus der Kombination von Laserstrukturieren und Honen. Nach dem Feinbohren wird zunächst vorgehont, dann laserstrukturiert und abschlie ßend fertiggehont. Das Vorhonen erfolgt in ein oder zwei Operationen zu Verbesserung der Makroform und schafft die Ausgangsoberfläche zum Laserstrukturieren. Dabei werden längliche Taschen mit 40 bis 80 μm Breite und 5 bis 25 μm Tiefe in die Oberfläche eingearbeitet. Das Fertighonen dient zum Abtragen der bei der Laserbearbeitung entstandenen Schmelzaufwürfe und zur Herstellung eine glatten Lauffläche mit zirka 1 bis 2 μm R z . Die Beurteilung der so hergestellten Lauffläche ergab, dass das Aufschwimmen des Kolbenrings erfolgt, was am erhöhten Abstand zwischen Ring- und Zylinderlaufbahn zu erkennen ist. Bei konventionell gehonten Motoren ist dieser Effekt nicht feststellbar, Bild 8 [10]. Untersuchungen des Reibverhaltens strukturierter Oberflächen zeigten, dass die Reibung um 60 % reduziert werden konnte. Ebenso konnte der Ölverbrauch im Vergleich zur vorher gefertigten Oberfläche desselben Motors um zirka 70 % verbessert werden, was zu einer um 25 % niedrigeren Gesamtpartikelemission führte.

Mit der laserstrukturierten Oberfläche werden nicht nur geringe Ölverbräuche erreicht, sondern ebenso ein bis zu 60 % reduzierter Verschleiß der Lauffläche und der Kolbenringe. Besser noch als das plateaugehonte Profil kann sich aufgrund der geschlossenen Mirkodruckkammer der hydrodynamische Druck aufbauen. Damit wird der Festkörperkontakt im oberen Totpunkt wesentlich reduziert, was zu geringem Zwickelverschleiß führt.

6 Ausblick

Mit den erreichbaren Oberflächenstrukturen können die Forderungen des tribologischen Systems Zylinderlaufbahn-Kolbenring weitgehend erfüllt werden. Im Einzelnen können werkstoffbedingte Optimierungen notwendig sein. Die Oberflächenstruktur ist jedoch in ihrer Wirkung abhängig von der Makroform. Auch wenn diese innerhalb weniger Mikrometer gehont werden kann, können unter Betriebsbedingungen Formabweichungen von bi zu 0,040 mm entstehen. Daher wird an der Herstellung einer Freiform gearbeitet, die als Vorhalteform so gehont wird, dass sich unter Last eine zylindrische Bohrung einstellt.

Literaturhinweise

[1] Abeln, T.: Reibungsminderung durch Laseroberflächenstrukturierung im Motorenbau. 3. VDI-Fachtagung „Zylinderlaufbahn, Kolben, Pleuel“, 7.bis 8. März 2006, VDI-Berichte 1906

[2] Jocsak, J.; Li, Y.; Tian, T.; Wong, V.: Modeling and Optimizing Honing Texture for Reduced Friction in Internal Combustion Engines. In: SAE technical paper series 2006-01-0647

[3] Haasis, G.; Weigmann, U.: Neues Honverfahren für umweltfreundliche Verbrennungsmotoren. In: WB Werkstatt und Betrieb, Jahrgang 132 (1999) Nr. 3, S. 29 ff.

[4] Robota, A.; Zwein, F.: Einfluss der Zylindertopographie auf den Ölverbrauch und die Partikelemissionen eines DI-Dieselmotors. In: MTZ Motortechnische Zeitschrift 60 (1999) Nr. 4, S. 246 ff.

[5] Benz, W.: Oberflächengüte und Bearbeitungsverfahren. In: VDI-Zeitschrift Bd. 90, Nr. 10, Oktober 1948, S. 325-326

[6] Microhoning Automotive Cylinder Bores. In: Cross Hatch, Vol. 9, No. 4, Nov.-Dec-.1957, Schrift der Fa. Micromatic Hone Corporation, Detroit, Michigan

[7] Trautwein, R.: Bewertung der Oberfläche von Zylinderlaufbahnen. Firmenschrift, Fa. Mahle, Technische Information, Folge 13, September 1973

[8] DIN 4776, Ausgabe Mai 1990: Kenngrößen R k , R pk , R vk , M r1 , M r2 zur Beschreibung des Materialanteils im Rauheitsprofil (Messbedingungen und Auswerteverfahren)

[9] MBN 31007-9: Theoretisches Ölhaltevolumen nach Kolbenringsimulation. Werksnorm Mercedes-Benz [10] Golloch, R.: Downsizing bei Verbrennungsmotoren. Berlin, Heidelberg: Springer-Verlag, 2005