Methodik zur Zielformverbesserung und Bearbeitungszeitreduktion beim Formhonen von Zylinderlaufbahnen

A. Wiens, G. Flores, H.-W. Hoffmeister, M. Lahres

Formhonen von Antiverzugskonturen

Motivation und Prinzip des Formhonens von Zylinderlaufbahnen

Als Idealform bei der Fertigbearbeitung von Zylinderlaufbahnen wird bei bisherigen Bearbeitungskonzepten eine optimale zylindrische Kontur angestrebt. Mittels aktueller Honverfahren sind dabei Abweichungen weniger Mikrometer von dieser Idealgeometrie möglich. Diese Fertigungsfehler können dabei beispielsweise durch Störgrößen wie etwa strukturelle Uneinheitlichkeiten im zu honenden Werkstück oder auch Reibungseinflüsse und Zwänge im System Honmaschine – Honwerkzeug bedingt sein. Bekannt ist jedoch, dass derartig bearbeitete Zylinderlaufbahnen durch den Einfluss so genannter Zylinderverzüge Verformungen in der Größenordnung von wenigen Mikrometern bis hin zu einigen Hundertstel Millimeter erfahren können. Im Hinblick auf das Betriebsverhalten des Motors müssen diese Verformungen durch die Kolbenringe ausgeglichen werden, um die Abdichtung zwischen Brennraum und Kurbelgehäuse zu gewährleisten.

Die erforderliche Vorspannung, insbesondere der Ölabstreifringe, schlägt sich im Reibmitteldruck und somit auch im Verbrauch und der CO2-Bilanz des Motors nieder. Der an den Zylinderlaufbahnen auftretende Gesamtverzug stellt dabei die Summe einzelner auftretender Verzugsursachen dar: Die so genannten kaltstatischen Montageverzüge der Zylinderlaufbahn werden dabei durch die Schraubkraftwirkung bei der Montage von Zylinderkopf, Zylinderkopfdichtung, Kurbelwellenlagern und Nebenaggregaten hervorgerufen. Sie gelten in der Regel als reversibel [5]. Aufgrund unterschiedlicher Wärmeausdehnungen der Bauteile sowie ungleichmäßiger Temperaturverteilungen treten im Betrieb des Motors überlagerte thermische Deformationen auf, welche als quasistatische Verzüge bekannt sind. Entsprechend den Untersuchungen [3] und [4] zeigt der Verbrennungsdruck nur einen geringen Einfluss auf die Zylinderdeformation, die Motorlast beeinflusst das Verzugsverhalten maßgeblich über das resultierende Temperaturniveau und die -verteilung. Weiterhin sind die sich einstellenden Zylinderverzüge abhängig von der konstruktiven Ausführung des Motors (open-deck oder closed-deck Bauweise, Anbindung des Zylinderkopfs, Wandstärken, Verrippungen, Dicke Topdeck, Anzahl und Position der Zylinder). Innerhalb eines Baumusters kann dieses spezifische Verzugsverhalten noch durch Fertigungstoleranzen, etwa schwankenden Wandstärken überlagert werden. Ein Beitrag zur Reduktion der Reibleistung als auch des Ölverbrauchs und des Blow-By bei Hubkolbenmotoren kann folglich dadurch geleistet werden, dass in bestimmten Betriebszuständen des Motors weniger Verformungen durch das Kolbenringpaket

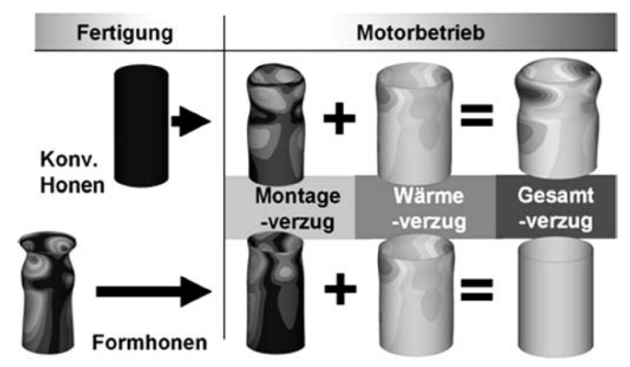

Bild 1: Prinzip des Formhonens von Antiverzugkonturen zum Vorhalt von Zylinderverzügen

ausgeglichen werden müssen. Die Zielsetzung des Formhonens besteht nun darin, ortsaufgelöst definierte Bohrungsformen zerspanen zu können, welche Invertierungen der baumuster- und betriebspunktabhängigen Zylinderverzüge darstellen [7, 8]. Die auftretenden Verformungen der Zylinderlaufbahnen, nach der Motormontage oder in entsprechendem Arbeitspunkt, können durch diese so genannten Antiverzugsformen vorgehalten werden. Das Prinzip ist im Vergleich zur bisherigen konventionell zylindrischen Honbearbeitung in Bild 1 veranschaulicht. Dieser fertigungstechnische Ansatz der Verzugskompensation setzt natürlich voraus, dass sich die spezifischen Zylinderverzüge innerhalb eines Motorbaumusters von Werkstück zu Werkstück wiederholbar einstellen und die Spannweite der Streuung bekannt ist.

Komponenten des Formhonverfahrens

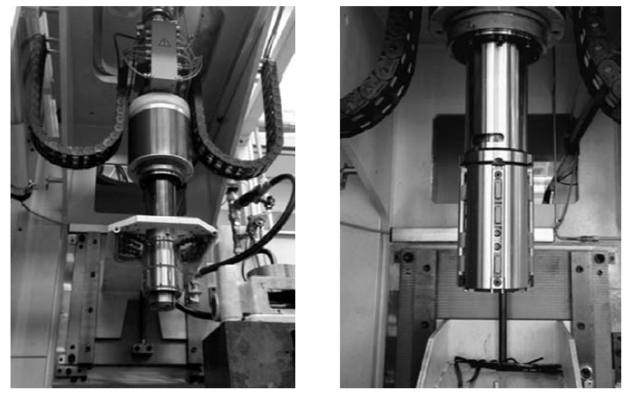

Zur fertigungstechnischen Darstellung derartiger Antiverzugskonturen bei gleichzeitiger, von den Formmerkmalen der unrunden Sollform unabhängigen Funktionsoberfläche kommen beim Formhonen zwei in ihrer Wirkweise verschiedene Werkzeugkonzepte zum Einsatz, welche bei der Fa. Gehring Technologies GmbH entwickelt wurden (siehe Bild 2) [1]. Die Kinematik der Arbeitsspindel, bestehend aus einer Drehbewegung mit alternierender Hubbewegung entspricht dem konventionellen Honverfahren. Das überlagerte ortsaufgelöste Zerspanen der eigentlichen Zielform erfolgt mittels eines piezoelektrisch-mechanischen Werkzeugkonzeptes [6], bei dem vier Honleisten unabhängig voneinander durch die translatorische Auslenkung piezokeramischer Stapelaktoren zugestellt werden können (Bild 2, linke Seite). Die über dem mechanischen Formhonwerkzeug in axialer Richtung angeordneten piezokeramische Stapelaktoren wirken bei ihrer spannungsgesteuerten Längung auf die mechanischen Konussysteme im eigentlichen Werkzeugkörper, wodurch eine unabhängige radiale Zustellung der Formhonleisten in Abhängigkeit ihrer Position in Hub- und Umfangsrichtung erfolgen kann. Die zu honende Sollform wird hierbei über eine diskrete Steuerung vorgegeben.

Bild 2: Piezoelektrisches Formhonwerkzeug (linkes Bild), Glätthonwerkzeug mit elastisch

gelagerten Honsegmenten (rechtes Bild)

Nach dem Zerspanen der Antiverzugs-Sollformen mittels piezoelektrischer Formhonbearbeitung wird in nachfolgenden Operationen durch den Einsatz segmentierter Glättwerkzeuge (rechte Seite in Bild 2) die erforderliche Funktionsoberfläche überlagert. Rauheitsgradienten entlang der Bohrungsmantelfläche, welche durch das vorangegangene Formhonen erzeugt wurden, werden dadurch egalisiert. Ein mögliches Verschleifen der Bohrungssollform durch den Glättprozess kann bereits während des

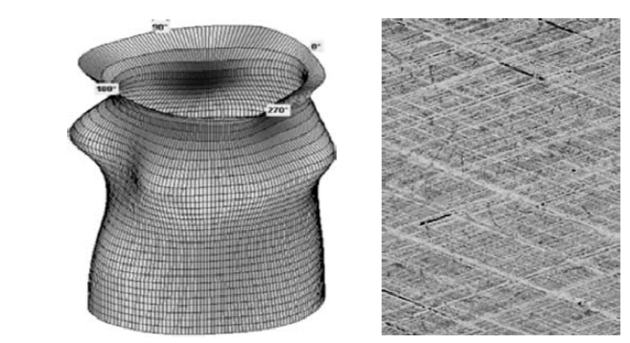

Bild 3: Exemplarische formgehonte Antiverzugskontur (links), sowie überlagerte Plateauoberfläche

(rechte Seite)

piezoelektrischen Formhonens vorgehalten werden. Die eingesetzte segmentierte Schneidbelagsfläche des Glätthonwerkzeuges liegt dabei in der Größenordnung eines konventionellen Honwerkzeuges. Während beim vorangehenden Formhonen bisher ausschließlich Diamanthonleisten Verwendung finden, können beim Glätthonen auch keramische Schneidmittel eingesetzt werden. Durch diese Kombination aus gesteuertem Formhonprozess und Glätthonen ist die Darstellung von definierten Antiverzugsformen in der Größenordnung von 50 m und höher (Zylinderformabweichung) einschließlich konstanter Funktionsoberfläche (Normalhonung, Plateauhonung) möglich. Die lokalen Abweichungen der formgehonten Istform zur vorgegebenen Sollform liegen dabei im Bereich +/-2 m. Bild 3 zeigt hierzu einen fein aufgelösten Formmessschrieb einer formgehonten Antiverzugskontur zur Kompensation von Montageverzügen und lastabhängigen thermischen Verzügen (linke Seite), die mittels Weißlichtinterferometer aufgenommene Plateauoberfläche ist rechts dargestellt.

Prozessbegleitende modellgestützte Verfahrensentwicklung

Einfluss der Wirkdauerverteilung zwischen Formhonleisten und Werkstück

auf das Bearbeitungsergebnis

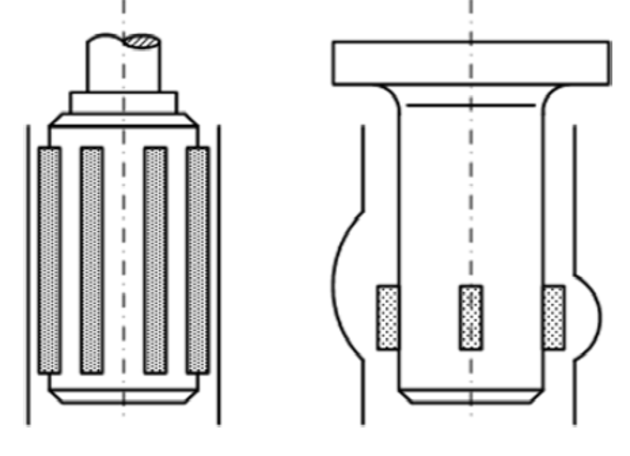

Um die Komplexität des piezoelektrischen Formhonwerkzeuges im Hinblick auf Investund Folgekosten zu begrenzen, sind lediglich vier unabhängig voneinander zustellbare Formhonleisten, einschließlich der zugehörigen Stellaktorik, verbaut. In Abhängigkeit der zu honenden Sollform kann die Honleistenlänge lh der vier eingesetzten Formhonleisten ein weiterer limitierender Faktor für die einsetzbare Schneidbelagsfläche darstellen. Für eine probate laterale Auflösbarkeit des Formhonverfahrens in Achsrichtung der Bohrung liegt lh im Bereich zwischen 15 mm und 30 mm. Bei konventionellen Honwerkzeugen zur zylindrischen Bohrungsbearbeitung sind im Umfang 6-10 Honleisten angeordnet, wodurch zusammen mit lang ausgeführten Honleisten (ca. 2/3 der Bohrungslänge [2]) eine zylinderförmige Schneidbelagsform approximiert wird. Bild 4 zeigt hierzu einen schematischen Vergleich zwischen Formhonwerkzeug und konventioneller Honahle. Die verhältnismäßig geringe Wirkfläche beim Formhonen macht im Hinblick auf die Kinematik der Honspindel eine nähere Betrachtung

Bild 4: Schematischer Vergleich der Schneidbelagsfläche einer konventionellen Honahle (linke Seite) mit dem piezoelektrischen Formhonwerkzeug (rechte Seite)

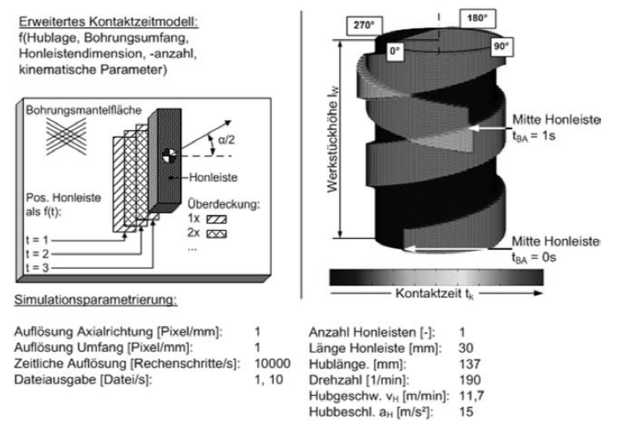

Bild 5: Kontaktzeitmodell zur Berechnung der örtlichen Einwirkdauer zwischen Formhonleisten

und Werkstück in Abhängigkeit der Prozessparameter

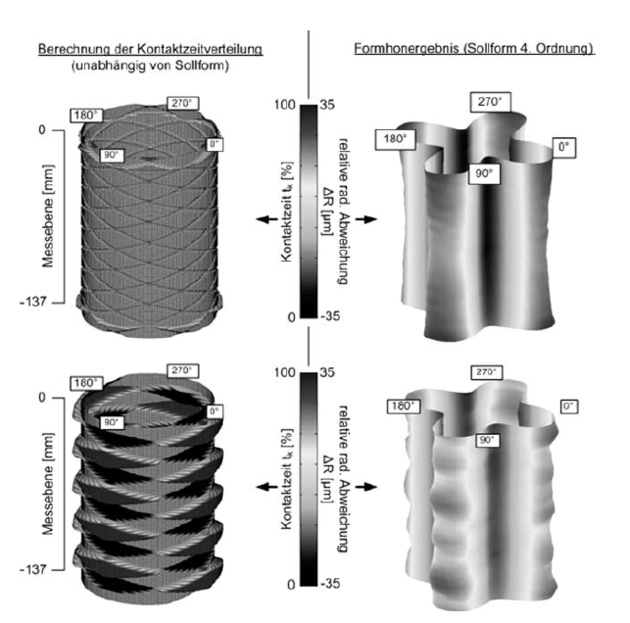

der Einwirkdauer (Kontaktzeit) zwischen Schneidbelägen und Bohrungswand erforderlich. Im Rahmen der Verfahrensentwicklung zum Formhonen wurden daher den Bearbeitungsprozess begleitende Simulationstools geschaffen, um den örtlichen Kontakt zwischen Formhonleisten und Werkstück in Abhängigkeit von der Bearbeitungsdauer, den kinematischen Parametern und den geometrischen Randbedingungen von Werkstück und Werkzeug berechnen zu können. Die aus dem Überfahrvorgang der Werkstückoberfläche durch die Formhonleisten resultierende lokale Kontaktzeit wird zeitdiskret berechnet und ortsaufgelöst aufsummiert, sodass sich entsprechende Überdeckungskennfelder ergeben (siehe hierzu Bild 5). Die ortsaufgelöste Zustellung der Formhonleisten durch den piezoelektrischen Zustellmechanismus wird hierbei im Modell nicht berücksichtigt. Mit Formhonversuchen, welche gemäß den durchgeführten Berechnungen parametriert werden, kann die örtliche Kontaktzeit mit der korrespondierenden örtlichen Zerspanmasse am formgehonten Werkstück korreliert werden. Bild 6 veranschaulicht dies an zwei Beispielen: Gezeigt ist jeweils auf der linken Seite der Abbildung das über der Bohrungsmantelfläche berechnete Überdeckungskennfeld (prozentuale Kontaktzeit bezogen auf die Gesamthondauer), welches aus der Kinematik der Honleisten herrührt. Rechts daneben ist das zugehörige Bearbeitungsergebnis aus dem Formhonversuch gezeigt. Bei den Formhonungen wurde durch die Steuerung weiterhin eine in Achsrichtung der Bohrung konstante Kleeblattform vorgegeben. Im Gegensatz zur mit gleichmäßiger Überdeckung gefahrenen Formhonung (im Bild oben), zeigt sich, dass die Kleeblattsollform im Formhonergebnis mit schlechter Kontaktzeitverteilung mit überdeckungsbedingten Formfehlern überlagert ist.

Um die lokale Zerspanung beim Formhonen durch das ortsaufgelöste Zustellen der Formhonleisten von der kontaktzeitbedingten Zerspanmasse zu entkoppeln, wird die Prozessparametrierung an rechnerische Bedingungen geknüpft: Die von den Formhonleisten zurückgelegten Honspuren werden dabei so gelegt, dass nach definierten Anzahl von Doppelhüben ein gleichmäßiges Überdeckungskennfeld entsteht. Gleichzeitig berücksichtigt werden müssen auch „konventionelle“ Anforderungen, beispielsweise an den Honwinkel oder die Schnittgeschwindigkeit.

Bild 6: Einfluss der Kontaktdauerverteilung zwischen Formhonleisten und Werkstück auf

das Formhonergebnis: gleichmäßige Verteilung (oben) und schlechte Verteilung (unten)

Modellgestützte Vorgehensweise zur Bearbeitungszeitreduzierung beim

Formhonen

Neben der Makroformqualität der Formhonbearbeitung, d. h. geringe Abweichungen von der vorgegebenen Sollform, muss der Prozess trotz der geringen Wirkfläche der Formhonleisten auch serientaugliche Bearbeitungszeiten ermöglichen. Bei der Bearbeitung von PKW-Zylindern entspricht dies beispielsweise Hondauern <30 s. Zur Realisierung dieser Ziele ist neben hohen spezifischen Zeitspanungsvolumina der Schneidmittel auch eine intelligente Prozessführung notwendig. Hierzu wurde eine modellgestützte Vorgehensweise erarbeitet, mit welcher die Prozessstellgrößen in Abhängigkeit voneinander hinsichtlich einer definierten Ziel-Hondauer adaptiert werden können. Zugrunde gelegt wird auch hier ein gleichmäßiges Einwirken (Kontaktzeit) der verfügbaren Schneidbelagsfläche auf der zu bearbeitenden Bohrung. In Abhängigkeit der kinematischen Parameter und der geometrischen Randbedingungen wird eine vollständige Überdeckung zyklisch innerhalb einer rechnerisch ermittelten Anzahl an Doppelhüben der Honspindel erzielt. Diesen Überdeckungszyklen der Bohrung können dann Zerspanraten und Zeitintervalle zugewiesen werden, welche

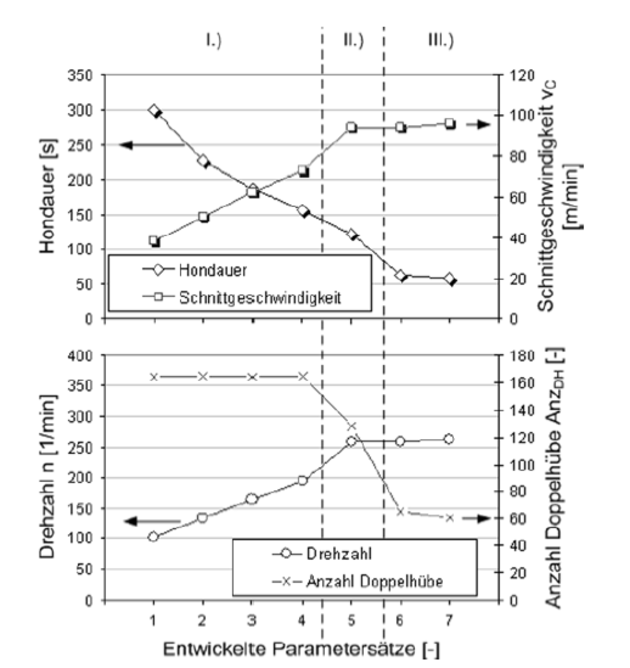

Bild 7: Reduktion der Hondauer beim Formhonen (gehonte Form = konstant) durch

modellgestützte Adaption der Prozessstellgrößen

dann zu optimieren sind. Bild 7 zeigt hierzu exemplarisch das Einrichten des Formhonprozesses auf die Bohrungen eines NFZ-Zylinderkurbelgehäuses. Ausgehend von einer labormäßigen Hondauer von 300 s wird final eine reine Bearbeitungsdauer des Formhonprozesses von 50 s erreicht. Die Entwicklung der Zielgrößen Hondauer, Schnittgeschwindigkeit, Drehzahl und Anzahl Doppelhübe wird dabei an sieben aufeinander aufbauenden Formhon-Parametersätzen diskutiert. Die dabei formgehonte Antiverzugskontur (Zylinderformabweichung ≈50 m) weist bei allen Parametersätzen eine örtliche Abweichung von der vorgegebenen Sollform von +/-2 m auf.

- Im Bereich I.) erfolgt eine Reduktion der Hondauer durch die Steigerung der Schnittgeschwindigkeit, wobei die kinematischen Parameter immer im Hinblick aufeine gleichmäßige (Schneidmittel-)Kontaktzeitverteilung auf der Bohrungsmantelflächeausgelegt sind. Die Anzahl der durchgeführten Doppelhübe der Honspindelbleibt konstant, der Zeitvorteil kommt durch die reduzierte Hubdauer zustande.

- Bei Parametersatz 5 im Bereich II.) werden zwei die Hondauer reduzierende Maßnahmenüberlagert. Die Schnittgeschwindigkeit erfährt eine weitere Steigerung, gleichzeitig wird die Anzahl der zur Zerspanung der Antiverzugskontur erforderlichen Doppelhübe reduziert. Zur notwendigen Erhöhung der Zerspanrate je Doppelhub wird die ortsaufgelöste piezoelektrische Zustellung der Formhonleisten iterativ an die Erfordernisse der vorgegebenen Sollform angepasst.

- Bereich III.) ist gekennzeichnet durch eine konstante Schnittgeschwindigkeit. Dieerforderlichen Doppelhübe um die geforderte Antiverzugskontur gänzlich auszuprägen, sind unter Ausnutzung der Stellaktorik auf ein Minimum reduziert.

Zusammenfassung

Das Formhonen erlaubt es, die tribologisch relevante Funktionsoberfläche des Hones mit einer gezielt zerspanten Funktionsmakroform der bearbeiteten Bohrung zu kombinieren. Durch das Formhonen beispielsweise von Antiverzugskonturen können unvermeidliche Zylinderverzüge im motorischen Betrieb von Hubkolbenmotoren vorgehalten werden. Realisiert wird die notwendige Prozesskette mittels zweier Verfahrenskomponenten: das piezoelektrisch zustellende Formhonwerkzeug erlaubt die gezielte, ortsaufgelöste Zerspanung aus dem Vollen von entsprechend definierten Vorgabeformen. Durch ein anschließendes Glätthonen werden diese Makroformen mit einer bedarfsgerechten Oberflächenstruktur überlagert. Die Abstimmung dieser Prozessschritte aufeinander ermöglicht die hochgenaue Abbildung der Makroform bei gleichzeitig höchster Konstanz der gehonten Oberfläche. Um jedoch entsprechende Freiheitsgrade bei der Formgebung der Bohrungsmakroform gewährleisten zu können, verfügt das aktiv zustellende Formhonwerkzeug über eine im Vergleich zu konventionellen Honwerkzeugen geringe Schneidmittelbelegung. Um diese Nachteile im Hinblick auf Bearbeitungsqualität und -zeitdauer auszugleichen, kommen Prozessmodelle zum Einsatz, welche eine zielgerichtete Parametrierung im Hinblick auf hocheffiziente Prozessführung erlauben. Der heutige Entwicklungsstand des Formhonens ermöglicht daher die Bearbeitung von Zylinderbohrungen mit gezielt vorgegebenen Sollformen innerhalb von Hondauern, welche denen der zylindrischen Honbearbeitung vergleichbar sind.

Literatur

- Flores, G.; Wiens, A.; Lahres, M.; Hoffmeister, H.-W.: Formhonen – Neues Optimierungspotential für den Hubkolbenmotor. ATZ produktion, 4. Jahrgang, 03/2011

- Flores, G.: Grundlagen und Anwendungen des Honens. Vulkan-Verlag, Essen, 1992

- Josef, O: Messung der dynamischen Zylinderdeformation in gefeuerten Verbrennungsmotoren.Dissertation, Universität Hannover, VDI Verlag GmbH, Düsseldorf 2001

- Kuhn, T.: Messung der Zylinderverformung von Aluminiumkurbelgehäusen für Dieselmotoren.Dissertation Universität Hannover, 2001

- Lönne, K.; Ziemba, R.: Das GOETZE Zylinderverzugsmesssystem und Möglichkeiten zur Reduzierung der Zylinderverzüge. Fachschrift D11. Goetze AG, Burscheid, 1988

- Offenlegungsschrift DE102007038123A1: Maschine zur Erzeugung nicht zylindrischer Bohrungsflächen. Gehring GmbH & Co KG, Anmeldetag 04.08.2007

- Wiens, A.; Lahres, M.; Hoffmeister, H.-W.; Flores, G.: Formhonen von Zylinderlaufbahnen in Kurbelgehäusen mittels eines piezoelektrischen Formhonwerkzeugs. Jahrbuch Schleifen, Honen, Läppen und Polieren, Vulkan-Verlag, Essen, 64. Ausgabe 2011, S. 265–280

- Wiens, A.: Makroform- und Mikroformbearbeitung von Zylinderbohrungen mittels Freiformhonen. Jahrbuch Schleifen, Honen, Läppen und Polieren, Vulkan-Verlag, Essen, 63. Ausgabe, 2007, S. 329–339